آشنایی با طراحی و ساخت شیشه آلات طبق نقشه

طراحی و ساخت شیشه آلات طبق نقشه به دقت و دانش فنی بالا نیاز دارد. در مرحله اول، طراحی انجام میشود که شامل انتخاب طرح، اندازه و شکل ظروف است. سپس مواد اولیه شامل شن، آهک و سودا به کوره منتقل شده و در دمای بالا ذوب میشوند. در مرحله بعد، شیشه مذاب به قالبهای مخصوص ریخته میشود و شکل میگیرد. پس از خنک شدن، مراحل پرداخت و تکمیل از جمله برش، حکاکی و رنگآمیزی انجام میشود. نهایتاً، ظروف برای اطمینان از کیفیت، تحت آزمایشهای مختلف قرار میگیرند و سپس بستهبندی و عرضه میشوند.

طراحی و ساخت شیه آلات طبق نقشه ، نیازمند طی کردن چندین مرحله است . شیشه آلات آزمایشگاهی از ابزارهای حیاتی در آزمایشگاههای علمی هستند که در طیف وسیعی از کاربردها مانند واکنشهای شیمیایی، اندازهگیریها و تحلیلها مورد استفاده قرار میگیرند. تولید این ظروف با کیفیت بالا نیازمند برنامهریزی دقیق، استفاده از مواد اولیهی خاص، و تکنیکهای تولید با دقت است. این مقاله به تشریح فرآیند جامع طراحی و تولید شیشه آلات آزمایشگاهی میپردازد و اهمیت کنترل کیفیت و نوآوری در این حوزه را مورد بررسی قرار میدهد.

مواد مورد استفاده در طراحی و ساخت شیشه آلات طبق نقشه

ماده اصلی که در ساخت شیشه آلات آزمایشگاهی استفاده میشود، شیشه بوروسیلیکات است که به دلیل مقاومت حرارتی بالا، پایداری شیمیایی، و انبساط حرارتی کم، مشهور است. شیشه بوروسیلیکات شامل سیلیکا (SiO₂)، اکسید بور (B₂O₃)، اکسید سدیم (Na₂O)، و اکسید آلومینیوم (Al₂O₃) است که با هم ترکیب شده و ویژگیهای منحصربهفردی را برای استفاده در محیطهای آزمایشگاهی فراهم میکنند.

انتخاب شیشه بوروسیلیکات به جای سایر انواع شیشه مانند شیشه سودا-لایم به دلیل توانایی آن در تحمل دماهای بالا و مقاومت در برابر خوردگی شیمیایی است. این ویژگیها برای ظروف شیشهای آزمایشگاهی که اغلب در شرایط شدید استفاده میشوند، حیاتی هستند.

طراحی و نمونهسازی

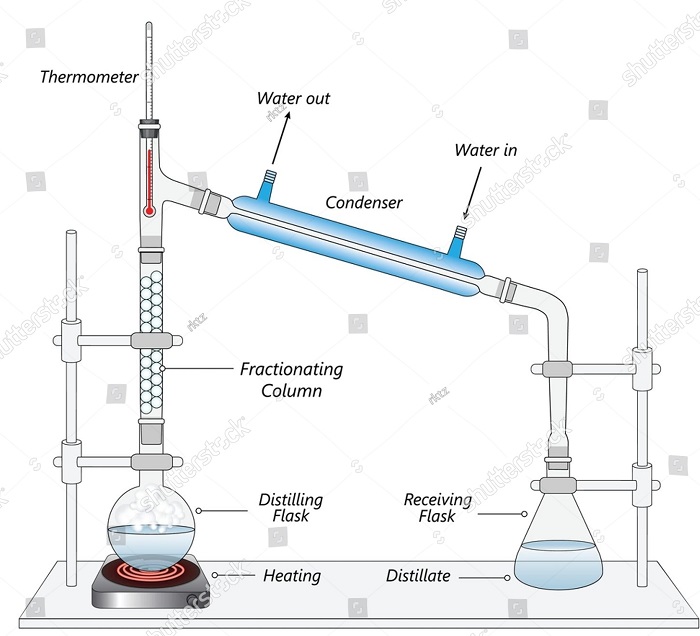

مرحله طراحی در اطمینان از اینکه ظروف شیشهای نیازهای خاص یک آزمایشگاه را برآورده میکنند، بسیار مهم است. این فرآیند با درک کاربرد ظروف آغاز میشود، چه برای اندازهگیری، مخلوط کردن، گرم کردن یا ذخیرهسازی مواد شیمیایی باشد. بر اساس استفاده مورد نظر، ابعاد، حجم، و شکل ظروف تعیین میشود.

برای ایجاد مدلهای دقیق سهبعدی از ظروف، معمولاً از نرمافزارهای طراحی به کمک کامپیوتر (CAD) استفاده میشود. این مدلهای دیجیتال اجازه میدهند تا قبل از رفتن به مرحله نمونهسازی، جزئیات به دقت بررسی و اصلاح شوند. در طراحی باید عواملی مانند سهولت در دستگیری، دقت اندازهگیری، و قابلیت تمیز کردن و استریل کردن آسان در نظر گرفته شوند.

پس از نهایی شدن طراحی، یک نمونه اولیه ایجاد میشود که اغلب با ترکیبی از تکنیکهای سنتی شیشهگری و فرآیندهای مدرن خودکار ساخته میشود. سپس این نمونه در شرایط مختلف آزمایشگاهی مورد آزمایش قرار میگیرد تا اطمینان حاصل شود که مشخصات مورد نیاز را برآورده میکند.

فرآیند طراحی و ساخت شیشه آلات طبق نقشه

۱. ذوب شیشه

فرآیند تولید با ذوب کردن مواد اولیه آغاز میشود. سیلیکا، اکسید بور، و سایر اجزاء با نسبتهای دقیق مخلوط شده و به داخل کوره منتقل میشوند. در دمای بالا، این مواد به حالت مذاب درمیآیند و مخلوط یکنواختی از شیشه بوروسیلیکات را تشکیل میدهند. کنترل دقیق دما در این مرحله برای جلوگیری از ناپایداریهای مواد و اطمینان از یکپارچگی شیمیایی ضروری است.

۲. شکلدهی

پس از ذوب شدن، شیشه مذاب به قالبهای ویژه منتقل میشود تا به شکلهای مورد نظر درآید. فرآیند شکلدهی ممکن است به روشهای مختلفی انجام شود، از جمله دمیدن شیشه، قالبگیری با فشار، یا ریختهگری. هر کدام از این روشها بسته به نوع ظرف شیشهای مورد نظر انتخاب میشوند.

برای مثال، بیکرهای آزمایشگاهی ممکن است با دمیدن شیشه به داخل قالب ساخته شوند، در حالی که پیپتها یا لولههای آزمایش ممکن است از طریق کشیدن شیشه مذاب و شکلدهی آن به دست آیند. در این مرحله، دقت و مهارت کارگران شیشهگر بسیار حائز اهمیت است، زیرا حتی کوچکترین نقص میتواند منجر به عدم عملکرد صحیح ظروف در شرایط آزمایشگاهی شود.

۳. خنکسازی (آنیلینگ)

پس از شکلدهی، شیشهها باید به آرامی خنک شوند تا از بروز تنشهای داخلی که ممکن است منجر به شکستگی شوند، جلوگیری شود. این فرآیند خنکسازی تدریجی که به آن “آنیلینگ” میگویند، در کورههای مخصوصی انجام میشود که به طور دقیق کنترل میشوند. در این کورهها، دمای شیشه به تدریج کاهش مییابد تا تنشهای ایجاد شده در طول فرآیند شکلدهی به حداقل برسد.

۴. پرداخت نهایی

پس از خنک شدن، شیشه آلات باید تحت عملیات پرداخت قرار گیرند. این عملیات ممکن است شامل برش، لبهزنی، حکاکی، یا افزودن علائم اندازهگیری باشد. برای مثال، بورتها یا سیلندرهای مدرج ممکن است دارای علائم اندازهگیری دقیق باشند که با استفاده از روشهای حکاکی یا چاپ بر روی سطح شیشه اعمال میشوند.

همچنین در برخی موارد، پوششهای مقاوم به حرارت یا مواد شیمیایی ممکن است به سطح شیشه اضافه شود تا دوام و کارایی آن در شرایط خاص افزایش یابد. هر مرحله از فرآیند پرداخت نیازمند دقت بالا و کنترل کیفیت دقیق است تا از صحت و دقت نهایی ظروف اطمینان حاصل شود.

کنترل کیفیت در طراحی و ساخت شیشه آلات طبق نقشه

کنترل کیفیت در تولید شیشه آلات آزمایشگاهی یک بخش حیاتی است. هر قطعه شیشهای باید تحت آزمایشهای دقیق قرار گیرد تا از عملکرد صحیح و ایمنی آن در محیطهای آزمایشگاهی اطمینان حاصل شود. این آزمایشها ممکن است شامل تستهای مقاومت حرارتی، مقاومت شیمیایی، و بررسی نداشتن ترک یا حبابهای هوا در شیشه باشد.

علاوه بر این، دقت در اندازهگیریها و تطابق با استانداردهای بینالمللی مانند ISO یا ASTM نیز بررسی میشود. تنها پس از گذراندن این مراحل کنترل کیفیت، شیشه آلات به بازار عرضه میشوند.

نوآوری و توسعه

با پیشرفت علم و فناوری، نیازهای جدیدی در آزمایشگاهها به وجود میآید که ممکن است منجر به طراحی و تولید انواع جدیدی از ظروف شیشهای شود. برای مثال، در صنایع بیوتکنولوژی یا نانوتکنولوژی، ممکن است نیاز به ظروف با ویژگیهای خاصی مانند پوششهای نانو یا شیشههای با مقاومت به ضربه بالا باشد.

شرکتهای تولیدکننده ظروف شیشهای آزمایشگاهی باید همواره در تلاش برای نوآوری و توسعه محصولات جدید باشند تا بتوانند نیازهای متغیر بازار را برآورده کنند. این نوآوریها ممکن است شامل بهبود در مواد اولیه، تکنیکهای تولید، یا افزودن ویژگیهای جدید به ظروف باشد.

نتیجهگیری در خصوص طراحی و ساخت شیشه آلات طبق نقشه

تولید شیشه آلات آزمایشگاهی یک فرآیند پیچیده و دقیق است که نیازمند دانش تخصصی، مهارتهای فنی، و کنترل کیفیت دقیق است. از انتخاب مواد اولیه تا طراحی و تولید، هر مرحله از این فرآیند به دقت برنامهریزی شده تا محصول نهایی نه تنها از نظر عملکردی کارآمد باشد، بلکه ایمنی و دقت لازم برای استفاده در آزمایشگاهها را نیز فراهم کند. با توجه به پیشرفتهای روزافزون در علم و فناوری، اهمیت نوآوری و توسعه در این حوزه بیش از پیش احساس میشود و تولیدکنندگان باید همواره در تلاش برای ارتقاء کیفیت و تنوع محصولات خود باشند.

کاملی تجهیز توانایی ساخت شیشه آلات آزمایشگاهی از جنس پیرکس و کوارتز طبق نقشه مشتری را دارد. به نحوی که مشتری طرح مد نظر خود و مورد استفاده اش را با ابعاد دقیق رسم میکند و ما طبق آن نقشه محصول مورد نظر را خواهیم ساخت.

بدون دیدگاه